پیدایش و تاریخچه پرچ

پیدایش میخ و تاریخچه میخ پرچ

پرچ ها در اوایل 3000 سال قبل از میلاد وجود داشته اند. آنها برای اولین بار در مصر ظاهر شدند ، جایی که از پرچ های چوبی برای تولید انواع مختلفی از ابزار استفاده شد.

بعداً ، از پرچ های چوبی در حالی که تحت فرمان امپراتوری روم بود ، به عنوان بست در گال (فرانسه) استفاده می شد.

قایقهای طویل وایکینگ شواهدی از پرچهای آهنی را نشان می دهد که تخته های چوبی را در حدود سال 620 قبل از این که میخ خمیده شده باشد استفاده می کند. مقاومت فشاری اضافی پرچ باعث بهبود مفاصل و کاهش مصرف آب می شود.

در قرن 12 اصطلاح فرانسوی Rivett به کارگران فلزکاری و زره پوشها داده شد و به عنوان اصطلاح توصیفی در سراسر اروپا پذیرفته شد و همچنین به عنوان نام خانوادگی در مورد آهنگرانی که در تولید پرچین و مونتاژ کار فلز کار می کردند ، استفاده شد.

توسعه مهم بعدی زیرساخت ها سیستم های کانال های بزرگراهی قرن 17 و 18 بود که همگی به پل های آهنی و گذرگاه احتیاج دارند ، همگی پرچ شده جامد

از سال 1840 تا 1930 استفاده از پرچ تکامل یافت ، و مواد قابل بستن نیز به همین ترتیب انجام شد. سازه های چوبی به طور گسترده ای مورد استفاده قرار گرفتند و با پرچ ها متصل شدند ، اما ضخامت زیاد قطعات بسته شده منجر به معایب ساختاری می شود: به عنوان مثال خطر تقسیم پرچ ها ساختارها را غیرقابل اعتماد کرد.

در اواسط قرن نوزدهم ، پیشرفت در فن آوری فلز طلوع عصر پرچین مدرن را نشان داد. ریوینگ روش اصلی برای ساخت ابزارهای فلزی ، ساختمانها و وسایل نقلیه شد.

آهن فرفورژه ، فولاد و آلومینیوم به دلیل ترکیب نسبتاً نرم ، متداول ترین فلزات پرچ هستند.

اولین کاربرد متداول و مدرن پرچ در ساخت دیگ بخار بود.

صنعت کشتی سازی موفقیت اولیه خود را مدیون فرآیند پرچین گذاری است. افزایش بسیار زیاد ترافیک دریایی بین سالهای 1830 و 1940 باعث افزایش استفاده از پرچ شد.در اواسط دهه 1800 از پرچ ها در ساخت بناهای معماری استفاده می شد.

در زمان ساخت آن در سال 1887 ، برج ایفل در پاریس بلندترین سازه در جهان بود. برج با 1063 فوت قد ، توسط 18،038 قطعه پرچ شده همراه با 2.5 میلیون پرچ تشکیل شد.در 20 مه 1873 ، لوی اشتراوس حق ثبت اختراع شلوار جین جین خود را با پرچ های مسی بدست آورد. هدف از این پرچ ها تقویت شلوار در نقاط استرس مشترک بود. تا به امروز ، لوئیس بیش از 200 میلیون جفت شلوار جین مسی پرچ شده به فروش رسانده است.

اسب پرچ مانند نعل با میخ، بردگان را از کار سنگین آزاد می کرد و پرچ نیز باعث اختراعات مهم بسیاری شد، مانند انبردست آهنی برای کارگران مس و آهن و پشم گوسفند و قیچی.معمولاً پرچ های نوع R، پرچ های فن، پرچ های هسته ای (پرچ های هسته)، پرچ های درختی، سر نیم دایره، پرچ های تخت، نیمه توخالی، پرچ های جامد، پرچ های سر فرورفته، پرچ های هسته ای، پرچ های توخالی، که معمولا استفاده می شود. برای اتصال قطعات پرچ شده با تغییر شکل خود.معمولا کمتر از 8 میلی متر با پرچ سرد، بزرگتر از اندازه استفاده از پرچ حرارتی.با این حال، استثناهایی وجود دارد، مانند پلاک نام در برخی از قفل ها، که با تداخل پرچ و سوراخ بدنه قفل پرچ می شود.

پرچیدن یا پرچکردن در لغت به معنای پهنکردن سر میخ کوبیدهشدهاست، به طوری که نتوان آن را از جایش بیرون کشید.[۱] میخ پرچ وسیلهای است که برای اتصال دو یا چند قطعه به یکدیگر استفاده میشود. دستگاه پرچکن به وسیله میخپرچ عمل پرچکاری را انجام میدهد.[۲] پرچ کاری به پروسه ای گفته میشود که در آن دو یا چند قطعه به وسیله یک قطعه واسطه به نام پرچ به یکدیگر متصل میگردند. به منظور انجام عملیات پرچ کاری لازم است که در ابتدا هر دو قطعه ای که نیاز است به یکدیگر متصل گردند، سوراخ شوند و سپس پرچ از سوراخ ایجاد شده عبور داده شود، سپس با فشردن سر قفل پرچ به کمک دستگاه پرچ کن اتصال بین دو قطعه انجام شود. پرچ کاری بر خلاف اتصال پیچ و مهره به عنوان یک اتصال دایم بهشمار میرود و باید از اتصال پرچ زمانی استفاده کنیم که دیگر نیازی به جداسازی قطعات از یکدیگر نباشد.[۳]

پرچ ها در اوایل انواع میخپرچ و معیارهای انتخاب آن

هنگام انتخاب میخپرچها باید به نیروهای کششی و برشی وارد بر قطعهٔ کار توجه کرد و متناسب با آنها میخپرچهایی با قطر، جنس و در فاصلههای مناسب انتخاب نمود. توصیه شدهاست که جنس میخپرچ و قطعهکار مشابه هم باشند، مثلاً برای اتصال ورقهای مسی بهتر است از میخپرچهای مسی استفاده کنیم؛ برای اتصال قطعات فلزی میخپرچ آلومینیومی معمولاً مناسب و رایج است؛ ولی اگر قرار باشد از میخپرچ آلومینیومی برای اتصال یک قطعهٔ فلزی به یک قطعهٔ نرم یا شکننده استفاده کنیم (مثلاً در صندلی مدارس) بهتر است قطعهٔ نرم را روی کار قرار دهیم یا پشت قطعهٔ نرم از واشر استفاده کنیم، همچنین در این موارد استفاده از میخپرچهای سرپهن (که به آنها میخپرچهای واشرسرخود، واشردار یا گلپهن نیز میگویند[۴][۵]) مفید خواهد بود. یکی از عوامل بیرونزدگی میخ از قطعهکار و در نتیجه اتصال نامناسب ضعیفبودن قطعه آخر است که برای رفع این مشکل از ورقهای فلزی یا واشر در پشت کار استفاده میکنند.[۲]

طول میخپرچها را از روی ضخامت قطعهکار و قطر میخپرچ تعیین میکنند به طوری که معمولاً باید مجموع ضخامت قطعهکار و قطر پرچ برابر طول پرچ باشد. اگر طول پرچ بیش از حد نیاز باشد در کنار افزایش قیمت پرچها موجب افزایش تعداد مراحل پرچکاری و اتصال نامطلوب قطعهکار خواهد شد. علت اتصال نامناسب در میخپرچهای بیش از حد بلند این است که پیش از جمعشدن کامل پرچ، میخ قطع شده و اتصال کامل نشود.[۲]

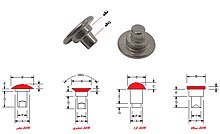

میخ پرچ شانه دار

پرچهای شانه دار از یک طرف شامل کلاهک و از سمت دیگر شامل شانه ای توپر میباشند که بخش شانه آن میتواند دارای یک زبانه کوچک با قطر کم یا شامل سوراخ شبه لوله ای یا لوله ای باشد. بهطور معمول کلاهکهای این پرچ را به صورت مسطح، بیضی، دکمه ای یا شمشیری میسازند.

مواد اولیه مورد استفاده جهت تولید این پرچها، فولاد، فولاد ضدزنگ، آلومینیوم، برنج یا مس است. نوع آبکاری و پوشش این پرچها توسط اپراتور نهایی بسته به نیاز کاربر مشخص میشود.

پرچهای شانه دار به صورت مقرون به صرفه و به سرعت میتوانند قطعات کار را به یکدیگر متصل نمایند. این در حالی است که این نوع پرچها به قطعات کار پرچ شده نیز این اجازه را میدهند که به راحتی چرخش داشته باشند و حرکت کنند.

شانه این نوع پرچها به عنوان سطح بلبرینگ عمل کرده و زمانی که میله پرچ پرچیده میشود، به قسمت غیر چرخشی قطعات کار نزدیک شده و در تنگاتنگ یکدیگر قرار میگیرند.

دلایل استفاده از پرچهای شانه دار:

- مونتاژ با سرعت بالا

- اتصال دهنده دائمی با قدرت اتصال خوب

- امکان چرخش پس از پرچیدن

- سهولت بازرسی متقابل

- امکان استفاده جهت اتصال قطعات کار با مواد مشابه یا متفاوت

۶- جایگزین مقرون به صرفه به جای اتصال دهندههای رزوه دار.[۶]

میخ پرچ افشان

میخپرچ افشان نوعی از میخپرچ است که برای اتصال فوم یا قطعات نرم دیگر که نیاز به اتصال خیلی محکمی ندارند استفاده میشود. این میخپرچها فشار پرچ را در سطح وسیعتری از کار پخش میکنند و مانع آسیبدیدن قطعهکار خواهند شد.[۲]

میخ پرچ آلومینیومی یا زنگنزن

جنس میخپرچها اغلب از آلومینیوم است اما جنس میخ داخل آنها فولادی است. در محیطهای مرطوب آن قسمتی از میخ فولادی که در داخل پرچ باقی ماندهاست ممکن است دچار زنگزدگی شود و رنگ قطعهکار را عوض کند. برای مقابله با این مشکل از میخپرچهای آلومینیومی استفاده میشود.[۲]

میخ پرچ توپُر

یکی از قدیمیترین انواع میخپرچها هستند که به صورت یک استوانهٔ فلزی توپر ساخته شدهاند و یک سر آنها کمی پهنتر از قطر استوانهاست. کاربرد این میخپرچها در جایی است که استحکام زیادی مورد نیاز باشد، مانند بدنهٔ هواپیماها و پلهای فلزی. برای استفاده از این میخپرچها باید به طرف کار دسترسی وجود داشته باشد. برای ایجاد اتصال سر باریک میخپرچ را توسط دستگاه مخصوص یا به وسیلهٔ ضربه تغییر شکل میدهند.[۷] استاندارد دیآیان-۶۶۱ مشخصات فنی مورد نیاز این پرچها را معین کردهاست.[۸]

میخ پرچهای نیمهخالی یا نیمهپر

میخپرچهای نیمهخالی شبیه به میخپرچهای توپر هستند ولی داخل آنها خالی است و برای پرچکردن آنها به نیروی کمتری نیاز خواهد بود.[۷] استاندارد دیآیان-۶۷۹۱ به معرفی مشخصات فنی این پرچها میپردازد.[۹]

میخ پرچهای توخالی یا پرچ کور

سه میخپرچ توخالی آلومینیومی: ۱/۸”، ۳/۳۲”، و ۱/۱۶”

رایجترین نوع میخپرچها میخپرچهای توخالی هستند که با دسترسی داشتن به یک طرف قطعهکار و با استفاده از دستگاه پرچ میتوان از آنها برای پرچکردن استفاده کرد. این نوع پرچها نسبت به پرچهای توخالی و توپر بار کمتری را میتوانند تحمل کنند.[۷] این میخپرچها از دو قسمت میخ و بدنهٔ پرچ تشکیل شدهاند که قسمتی از میخ در داخل بدنه پرچ قرار گرفتهاست که این قسمت از قبل بریدگی دارد و به آن ناچ میگویند. با بیرون کشیدن میخ از داخل بدنه پرچ به وسیله دستگاه پرچکن، حجم بدنه افزایش مییابد و موجب اتصال کامل قطعات میشود.[۱۰] استاندارد ملی ۳۴۱۹ ایران به معرفی مشخصات پرچ کور با میخ شکستنی میپردازد.[۱۱]

قطر سوراخ پرچکاری

اگر سوراخ ایجادشده در قطعهکار خیلی کوچک باشد نمیتوان میخپرچ را از آن عبور داد. همچنین اگر سوراخ بیش از حد بزرگ باشد موجب شل شدن محل اتصال یا بیرونزدگی میخ و عدم اتصال موفق قطعات میشود. سوراخ پرچکاری باید قطری کمی بیشتر از ۰٫۱ میلیمتر داشته باشد. باید در نظر داشت که در زمان پرچکاری کمی قطر میخپرچ افزایش مییابد و فضای خالی را پر میکند،[۲] در یک اتصال موفق متورمشدن بدنهٔ پرچ در داخل سوراخ به استحکام اتصال کمک میکند.[۱۲] قطر نامی میخپرچها کمی از قطر واقعی آنها کمتر است، بنابراین مثلاً برای ایجاد سوراخ مناسب برای یک پرچ نمرهٔ ۴ استفاده از مته ۴ (میلیمتر) مناسب خواهد بود.[۲]

پرچکن و روش استفاده از آن

پرچکن دستگاهی است که میخ را در داخل سوراخ قطعهکار پرچ میکند. نمونههای رایج این دستگاه دارای پستانکهای تعویضپذیر هستند که باید در هر عمل پرچ به گونهای انتخاب شوند که قطر سوراخ پستانک کمی (و نه خیلی) بیشتر از قطر میخپرچ باشد؛ معمولاً چند پستانک در اندازههای مختلف روی بدنهٔ پرچکن نصب هستند که میتوان آنها را تعویض کرد. بزرگبودن پستانک یکی دیگر از عوامل بیرونزدگی میخ و پرچکاری ناموفق است. پیش از آغاز پرچکاری باید پلیسههای حاصل سوراخکاری را زدود و قطعهکارها را با گیره یا ابزارهای دیگر تا حد امکان به هم نزدیک کرد تا اتصال محکمی ایجاد شود، وجود پلیسهها میتواند پرچ را پاره کند. همچنین پرچکن باید به صورت عمود روی قطعهکار قرار گیرد و پستانک باید بر روی قطعهکار چسبیده باشد.[۲]

پرچکنها از سازوکارهای مختلفی برای پرچکردن استفاده میکنند، به عنوان نمونه پرچکن ممکن است دستی با بادی (پنوماتیک) باشد.

برای اعطلاعات بیشتر و مشاوره در حوزه انواع میخ پرچ ها با گروه صنعتی میخ پرچ جاوید تماس بگیرید.